Intercambiador de calor de carcasa e tubos

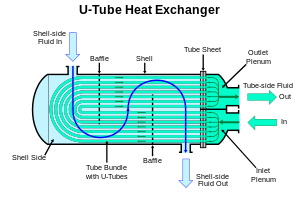

Os intercambiadores de calor de carcasa e tubos están compostos por tubos cilíndricos, montados dentro dunha carcasa tamén cilíndrica, co eixo dos tubos paralelos ao eixo da carcasa. Un fluído circula por dentro dos tubos, e o outro polo exterior (fluído ao lado da carcasa). Son o tipo de intercambiadores de calor máis usados nas diferentes industrias, tales como a química. Se se decide fabricar o intercambiador de calor na industria o proceso prolóngase en comparación con comprar un xa armado.

Elección do fluído que vai pola carcasa ou polos tubos

editarOs fluídos bastante corrosivos circulan polos tubos interiores e deben construírse cun material resistente á corrosión (aceiro inoxidable). Ademais, a carcasa debe construírse cun material resistente á corrosión como aceiros para evitar a corrosión se se perforase o tubo interior. Se o fluído corrosivo circula por dentro da carcasa e polo exterior dos tubos interiores os danos por corrosión serían maiores. O fluído sucio circula polos tubos xa que é máis sinxelo lavar o interior dos tubos que lavar o interior da carcasa. Os fluídos moi quentes circulan por dentro dos tubos por razóns de seguridade e aforro enerxético. Ademais, desta forma redúcense as perdas de calor ao exterior. Os fluídos máis viscosos circulan polo exterior dos tubos xa que isto favorece unha maior turbulencia que no interior dos tubos, o que permite a transferencia de calor e polo tanto unha maior eficacia no intercambiador de calor.

Partes dun intercambiador de calor de carcasa e tubos

editarOs compoñentes básicos deste intercambiador de calor son: O feixe de tubos (ou banco de tubos), carcasa, cabezal fixo, cabezal removible (ou traseiro), deflectores, e a placa tubular.

Configuración

editarÚsase unha ampla variedade de configuracións nos intercambiadores de calor de carcasa e tubos, dependendo do desempeño desexado de transferencia de calor, caída de presión e os métodos empregados para reducir os esforzos térmicos, previr fugas, fácil mantemento, soportar as presións e temperaturas de operación, e a corrosión. Estes intercambiadores constrúense de acordo ás normas da Asociación de Fabricantes de Intercambiadores de Calor Tubulares (TEMA), con algunhas modificacións, dependendo do país.[1]

TEMA desenvolveu unha nomenclatura para designar os tipos básicos de intercambiadores de calor de carcasa e tubos. Neste sistema, cada intercambiador desígnase con tres letras, a primeira indicando o cabezal dianteiro, a segunda o tipo de carcasa, e a terceira o cabezal posterior.

TEMA tamén conformou unha serie de normas mecánicas para a construción, fabricación, e materiais construtivos de tres tipos de intercambiadores de calor tubulares: R, C, B. Os intercambiadores clase R son os usados en condicións de operación severas, en procesos petroleiros e afíns. A Clase C designa aos intercambiadores usados en aplicacións comerciais e procesos xerais baixo condicións moderadas. A clase B designa aos intercambiadores de calor de carcasa e tubos usados en procesos químicos. Xeralmente, nestes últimos, os materiais construtivos son non-ferrosos, mentres que na Clase C e Clase R, úsanse materiais ferrosos.

Os tipos máis frecuente de intercambiadores de calor na industria química son: AES, BEM, AEP, CFU, e AKU. Aínda que poden existir diferentes configuracións ás mencionadas, estas non poden ser identificadas pola nomenclatura TEMA.

O arranxo máis óptimo é o que permite os maiores coeficientes globais de transmisión de calor, así como unha maior eficacia, e menores caídas de presión.

Tubos

editarOs tubos son os compoñentes fundamentais, proporcionando a superficie de transferencia de calor entre o fluído que circula polo interior dos tubos, e a carcasa. Os tubos poden ser completos ou soldados e xeralmente están feitos de cobre ou aliaxes de aceiro. Outras aliaxes de níquel, titanio ou aluminio poden ser requiridas para aplicacións específicas. O material é importante consideralo debido a que a conductividade térmica do material terá influencia no coeficiente global de transmisión de calor.

Os tubos poden ser espidos ou aletados. As superficies estendidas (tubos aletados) úsanse cando un dos fluídos ten un coeficiente de transferencia de calor moito menor que o outro fluído. Os tubos dobremente aletados poden mellorar aínda máis a eficiencia. As aletas proporcionan de dúas a catro veces a área de transferencia de calor que proporcionaría o tubo espido. A cantidade de pasos polos tubos e pola carcasa dependen da caída de presión dispoñible, aínda que o máis usado é un paso por carcaso e dous pasos por tubos. A maiores velocidades, aumentan os coeficientes de transferencia de calor, pero tamén as perdas por fricción e a erosión nos materiais. Por tanto, se a perda de presión é aceptable, é recomendable ter menos cantidade de tubos, pero de maior lonxitude nunha área reducida. Xeralmente, os pasos polos tubos oscilan entre 1 e 8. Os deseños estándares teñen un, dous ou catro pasos polos tubos. En múltiples deseños úsanse números pares de pasos. Os números de pasos impares non son comúns, e resultan en problemas térmicos e mecánicos na fabricación e na operación. Polo que, como se mencionou optarase en xeral polos dous pasos por tubos.

A selección do espaciamiento entre tubos é un equilibrio entre unha distancia curta para incrementar o coeficiente de transferencia de calor ao lado da carcasa, e o espazo requirido para a limpeza. Na maioría dos intercambiadores, a relación entre o espaciamiento entre tubos e o diámetro exterior do tubo varía entre 1,25 e 2. O valor mínimo restrínxese a 1.25 xa que para valores inferiores, a unión entre o tubo e a placa tubular faise moi débil, e pode causar filtracións nas xuntas. Para os mesmos espaciamiento entre tubos e caudal, os arranxos en orde decrecentes de coeficiente de transferencia de calor e caída de presión son: 30°, 45°, 60° e 90°.

Placa tubular

editarOs tubos mantéñense no seu lugar ao ser inseridos dentro de buracos na placa tubular, fixándose mediante expansión ou soldadura. A placa tubular é xeralmente unha placa de metal sinxela que foi perforada para albergar aos tubos(no patrón desexado), as empacaduras e os pernos. No caso de que se requira unha protección extra das fugas pode utilizarse unha dobre placa tubular.

O espazo entre as placas tubulares debe estar aberto á atmosfera para que calquera fuga poida ser detectada con rapidez. Para aplicacións máis perigosas pode usarse unha placa tubular triplo, selos gaseosos e mesmo un sistema de recirculación das fugas.

A placa tubular ademais dos seus requirimentos mecánicos debe ser capaz de soportar o ataque corrosivo de ambos os fluídos do intercambiador e debe ser compatible electroquímicamente co material dos tubos. Ás veces constrúense de aceiro de baixo carbono cuberto metalúrxicamente por unha aliaxe resistente á corrosión.

Deflectores

editarHai dous tipos de deflectores, transversais e lonxitudinais. O propósito dos deflectores lonxitudinais é controlar a dirección xeral do fluxo ao lado da carcasa. Por exemplo, as carcasas tipo F, G e H teñen deflectores lonxitudinais. Os deflectores transversais teñen dúas funcións, a máis importante é a de manter aos tubos na posición axeitada durante a operación e evita a vibración producida polos vórtices inducidos polo fluxo. En segundo lugar, eles guían ao fluído ao lado da carcasa para achegarse no posible ás características do fluxo cruzado. Tamén teñen a función de facer que o fluído que circula pola carcasa fágao con maior turbulencia para que aumente o coeficiente convectivo (ou coeficiente de película) exterior dos tubos, é dicir, para que aumente a cantidade de calor transferida, así como o coeficiente global de transmisión de calor.

O tipo de deflector máis común é o simple segmentado. O segmento cortado debe ser inferior á metade do diámetro para asegurar que deflectores adxacentes se solapen en polo menos unha fila completa de tubos. Para fluxos de líquidos no lado da carcasa o corte do deflector xeralmente é do 20 ao 25 por cento; para fluxos de gas a baixa presión do 40 ao 45 por cento, co obxectivo de minimizar a caída de presión.

Ao aumentar a turbulencia do fluído, xérase unha maior diferenza de presión, o que aumenta as necesidades de bombeo. Ademais, a instalación dos deflectores diminúe a área de fluxo, aumentando a velocidade, o que tamén aumenta a potencia de bombeo, que xeralmente será negativo, pero débese chegar a unha solución de compromiso. Un fluxo turbulento presenta un maior Reynolds, isto aumenta o Nusselt, o que aumenta o coeficiente de convección, e o que aumenta o coeficiente global de transmisión de calor, provocando o aumento do calor transferido (transferencia de calor).

Carcasa e boquillas ao lado da carcasa

editarA carcasa é a envolvente do segundo fluído, e as boquillas son os portos de entrada e saída. A carcasa xeralmente é de sección circular e esta feita dunha placa de aceiro conformado en forma cilíndrica e soldado lonxitudinalmente. Carcasas de pequenos diámetros (até 24 polgadas) poden ser feitas cortando un tubo do diámetro desexado coa lonxitude correcta (tamén chamadas pipe shells). A forma esférica da casaca é importante ao determinar o diámetro dos reflectores que poden ser inseridos e o efecto de fuga entre o deflector e a casaca. As carcasas de tubo adoitan se máis redondas que as carcasa roladas.

En intercambiadores grandes a carcasa está feita de aceiro de baixo carbono sempre que sexa posible por razóns económicas, aínda que tamén poden usarse outras aliaxes cando a corrosión ou as altas temperaturas así o requiran.

A boquilla de entrada adoita ter unha placa xusto debaixo dela para evitar que a corrente choque directamente a alta velocidade no tope do feixe de tubos. Ese impacto pode causar erosión, cavitación, e vibracións. Co obxectivo de colocar esta laca e deixar suficiente espazo libre entre este e a carcasa para que a caída de presión non sexa excesiva pode ser necesario omitir algúns tubos do patrón circular completo.

Canles ao lado dos tubos e boquillas

editarAs canles e as boquillas simplemente dirixen o fluxo do fluído ao lado dos tubos cara ao interior ou exterior dos tubos do intercambiador. Como o fluído ao lado dos tubos é xeralmente o máis corrosivo, estas canles e boquillas adoitan ser feitas de materiais aleados (compatibles coa placa tubular). Deben ser revestidos en lugar de aliaxes sólidas.

Cubertas de canle

editarAs cubertas de canle son placas redondas que están atornilladas aos bordos da canle e poden ser removidos para inspeccionar os tubos sen perturbar o arranxo dos tubos. En pequenos intercambiadores adoitan ser usados cabezales con boquillas laterais en lugar de canles e cubertas de canles.

Deseño de intercambiadores de calor

editarO primeiro paso é delimitar o problema tanto como sexa posible inicialmente, isto é, definir para as correntes: caudais, presións, temperaturas, propiedades físicas, ensuciamiento, perdas de presión admisibles, etc. Logo procédese a seleccionar valores tentativos para os parámetros máis importantes de deseño, talles como lonxitude e diámetro dos tubos (tendo en conta as perdas de presión e as vibracións que se producirán), o arranxo do banco de tubos, o espaciamiento entre deflectores, a cantidade de pasos e cantidade de carcasas en serie. Con estas dimensións, tense o valor dunha área inicial suposta.

Con estes valores efectúase a avaliación térmica do intercambiador, dando como resultado un valor do coeficiente global de transferencia de calor. Este pode obterse mediante a combinación de correlacións que dependen dos parámetros seleccionados. Con este valor, procédese a calcular un novo valor de área requirida. O procedemento é máis preciso na medida que o é o cálculo do coeficiente global de transferencia de calor. Este é un valor que depende do coeficiente de transferencia de calor por convección no interior e exterior dos tubos, que á súa vez das propiedades dos fluídos. Aínda que a definición de devanditos coeficientes no lado dos tubos é bastante precisa coas correlacións actuais, non o é tanto para o lado da carcasa.

En xeral, pode enumerarse unha serie de pasos, como segue:[2]

- Comprobar o balance de enerxía, débense de coñecer as condicións do procesamiento, caudais, temperaturas, presións, propiedades físicas dos fluídos.

- Asignar as correntes ao tubo e carcasa.

- Debuxar os diagramas térmicos.

- Determinar o número de intercambiadores en serie.

- Calcular os valores corrixidos da diferenza media de temperaturas (MTD).

- Seleccionar o diámetro, espesor, material, lonxitude e configuración dos tubos.

- Estimar os coeficientes de película e de sucidade. Calcular os coeficientes globais de transmisión de Calor

- Calcular a superficie de intercambio estimada.

- Seleccionar o tamaño do casco (utilizando dous pasos en tubo).

- Calcular as perdas de presión no lado do tubo e recalcular o número de pasos para cumprir coas perdas de presión admisibles.

- Asumir a separación entre desviadores e a área de paso para conseguir a perda de presión en casco admisible.

- Recalcular os coeficientes de película no lado do tubo e do casco utilizando as velocidades másicas dispoñibles.

- Recalcular os coeficientes globais de transmisión de calor e comprobar si temos suficiente superficie de intercambio.

- Se a superficie de intercambio é moi grande ou moi pequena revisar os estimados de tamaño de carcasa e repetir as etapas 9-13.

Notas

editarVéxase tamén

editar| Wikimedia Commons ten máis contidos multimedia na categoría: Intercambiador de calor de carcasa e tubos |