Proceso Siemens-Martin

Os fornos Martin-Siemens son fornos de reverbero e utilízanse principalmente para a fusión e afino do aceiro destinado á fabricación de lingotes, e representaron a forma de fabricación de aceiro máis estendido en Gran Bretaña e Estados Unidos até a introdución do conversor de oxíxeno. A súa capacidade pode variar entre 25 e 500 toneladas. Fai anos empregábanse fornos máis pequenos, de 15 a 30 toneladas, pero estes foron substituídos case completamente polos fornos eléctricos.

Con todo existen aínda en funcionamento algúns fornos para fabricar pezas coadas grandes, con pesos de 50 toneladas ou máis. O forno Martin-Siemens é quentado con aceite, gas de coquería, gas de gasóxenos ou unha mestura dá gas de alto forno e de coquería, se se dispón dela.

Cando se emprega un gas de pouco poder calorífico, como o gas de gasógeno ou a mestura citada, é fundamental preaquecer o gas nun rexenerador. O ar se reaquecese sempre para conseguir a máxima economía térmica e lograr unha elevada temperatura de chama.

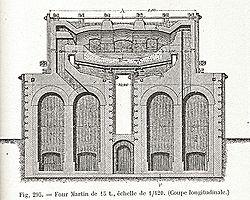

O forno é un recipiente rectangular con portas para combustible e gases en ambos os extremos. Estas portas poden responder a diversos deseños, pero en todo caso deben dirixir os gases cara a abaixo, cara á carga ou baño do metal. A chama e os gases quentes pasan por encima do baño e saen polo extremo oposto do forno. Os gases da combustión atravesan un ou dúas rexeneradores antes de perderse na cheminea; frecuentemente colócanse caldeiras logo dos rexeneradores para recuperar a calor perdida e conseguir a mellor recuperación posible dos produtos da combustión mediante válvulas refrixeradas con auga e entón ao forno quéntaselle desde o extremo oposto. Se se emprega combustibles de alto poder calorífico, como os aceites ou alcatráns de cerosota e aínda o gas de coquería, non adoita preaquécese o combustible e só hai que preaquecer o ar en cada un dos extremos do forno.

Procedemento Martin-Siemens editar

Cárgase con gusa, procedente do alto forno. Esta gusa contén até un 4% de carbono, máis certos elementos químicos considerados impurezas, algúns dos cales como o fósforo ou o xofre son altamente prexudiciais para o aceiro, e outros como o silicio ou o manganeso, non son desexables nas cantidades contidas na gusa. Xunto á gusa engádense materiais ricos en oxíxeno (como óxidos de ferro) e ata ferralla, ademais de materiais fundentes como a calcaria, que facilita a formación de escouras, regulando desa forma o contido de xofre na carga. Nestes fornos prodúcense aceiros comúns ou pouco aliados.

Os fornos Martin-Siemens poden ser fixos ou basculantes, preferíndose os últimos para o afino de gusas altas en fósforo. Para fabricar aceiros de calidade empréganse xeralmente os fornos Martin-Siemens con revestimento básico, aínda que aínda se utilizan nalgúns lugares os con revestimento acedo para obter aceiros de moi boa calidade partindo de materias primas moi selectas

A capacidade destes fornos oscila de 15 a 200 t de metal. Quéntase con gas, fuelóleo ou brea, e as chamas saen primeiro por un extremo do forno e logo polo outro. Os gases producidos pasan por recuperadores equivalentes aos empregados nos fornos altos. Cando se inviste a marcha dos gases, os recuperadores a través dos cales estiveron pasando os gases quentes quentan ao aire e o gas que entra no forno, mentres que os situados no outro extremo comezan a quentarse polo paso a través dos mesmos gases queimados.

Forno Martin-Siemens básico editar

O forno Siemens básico ten paredes e fondo de gran espesor, de magnesita ou dolomita sinterizada, cunha bóveda en arcos construída con ladrillo silicioso. A soleira dos fornos acedos faise con area. O frontis do forno situado na plataforma de carga, ten de 3 a 7 portas, refrixeradas con auga e accionadas hidraulicamente, a través das cales cárgase o forno e obsérvase o proceso de fusión e afino. No centro da parte posterior do forno háxase o orificio de sangrado, taponado firmemente nos fornos fixos e pechado lixeiramente nos basculantes. Os fornos básicos teñen outro orificio ao nivel da escoira, a cuxo través se evacúa parte da escoura formada. Ordinariamente para fabricar os aceiros Siemens emprégase unha gran cantidade de ferralla de aceiro. Nas grandes acerías onde se fabrican perfís de construción, raís etc. Gástase case o 50% de ferralla, e o resto da carga está constituído por ferro líquido. Inmediatamente logo de efectuada a coada, todas trázalas de aceiro son rascadas do forno e, a continuación, bótase dolomita calcinada sobre o fondo e paredes laterais para substituír as perdas ocasionadas na operación anterior. Despois cárgase o forno, castina sobre fondo, a continuación mineral e, finalmente a ferralla de aceiro. Todos os grandes fornos Siemens cárganse na actualidade mecanicamente.

Logo dunhas dúas horas, a ferralla de aceiro empeza a fundirse e ao chegar a este punto engádese o ferro fundido. A acción do material sobre o lingote orixina a ebulición do baño, formándose unha escoira clara, parte da cal retírase. Despois que a ferralla está completamente fundida, a castina empeza a descomporse en anhídrido carbónico, o cal ascende a través do metal e escoira, e tamén en óxido cálcico, que vai á superficie e contribúe a formar unha escoira mais espesa. A acción do mineral, xunto coa da escoira, fai baixar o contido de carbono do baño, de tal sorte que nunha operación ben conducida queda ao redor dun 1% de carbono cando a castina descompúxose totalmente. A operación subseguinte consiste en eliminar mais carbono ata deixalo en valor desexado, o cal depende do tipo de aceiro que se trata de fabricar, e de quentar o baño ata a temperatura conveniente para poder facer a coada e encher as lingoteiras. O contido de carbono báixase gradualmente mediante un arrequecemento continuado, pero se por ensaios atópase que é demasiado elevado, engádese material; se é demasiado baixo, engádese ferro, xa sexa fundido ou sólido.

O contido de carbono xúlgase polas fractura das probetas que se coan en pequenos moldes, as cales arrefríanse e rompen. Se se fabrica un aceiro brando ou de baixo contido de carbono, axiña que como o contido de carbono do aceiro que se está fabricando chega á porcentaxe desexada e o metal está suficientemente quente, cóase nunha culler, e engádense a esta o ferromanganeso e ferrosilicio necesarios para desoxidar e regular a composición química final do aceiro.

Se se fabrica un aceiro de máis porcentaxe de carbono, como o empregado para raís, o contido de carbono redúcese a un valor comprendido entre 0,15 e 0,25% e engádese suficiente cantidade de ferro fundido un momento antes de facer a coada, para que o contido de carbono alcance o valor desexado. O manganeso e silicio engádense entón en forma de ferroaliaxes, xa sexa no forno ou ao aceiro no momento de encher a culler. As culleres das cales cóase o aceiro nas lingoteiras son do tipo vaciábel polo fondo, co fin de separar o aceiro da escoira, a cal flota na superficie. Nos aceiros de baixo contido de carbono engádense a miúdo pequenas cantidades de aluminio o coalo nos moldes para desgasificalo, impedindo desta xeito que parte do mesmo ferva sobre os moldes ao solidificarse.

Fornos Martin-Siemens acedos editar

Nos fornos Siemens ácidos non se emprega castina, e a escoira está formada polas impurezas do ferro, xunto con parte do revestimento do forno. Cando se fabrican aceiros de alto contido de carbono, o aceiro non se adoita carburar como se explicou antes, senón que se coa cando se alcanza o contido de carbono desexado, o cal determínase mediante análises químicas rápidos.

Véxase tamén editar

Bibliografía editar

- Varios autores (1984). Enciclopedia de Ciencia y Técnica. Salvat Editores S.A. ISBN 84-345-4490-3.